Алмазные сегменты

Алмазный сегмент – основа любого алмазного инструмента. Они применяются при изготовлении шлифовальных кругов, тарелок дисков, буровых коронок и используются для шлифовки, резки, сверлении, фрезеровки. В коронках малого диаметра устанавливаются кольцевые сегменты. Кроме того, с их помощью восстанавливаются диски и коронки большого диаметра.

Алмазный сегмент – основа любого алмазного инструмента. Они применяются при изготовлении шлифовальных кругов, тарелок дисков, буровых коронок и используются для шлифовки, резки, сверлении, фрезеровки. В коронках малого диаметра устанавливаются кольцевые сегменты. Кроме того, с их помощью восстанавливаются диски и коронки большого диаметра.

Алмазный сегмент – основа любого алмазного инструмента. Они применяются при изготовлении шлифовальных кругов, тарелок дисков, буровых коронок и используются для шлифовки, резки, сверлении, фрезеровки. В коронках малого диаметра устанавливаются кольцевые сегменты. Кроме того, с их помощью восстанавливаются диски и коронки большого диаметра.

Способ изготовления

Алмазные сегменты состоят из алмазной крошки, смешанной с металлическим порошком. Процесс производства состоит из нескольких этапов:

- подготовки смеси;

- гранулирования (переработки полученной смеси в гранулы одинакового размера и веса);

- прессования и спекания (холодного или горячего).

В процессе спекания образуется матрица, которая и определяет характеристики сегмента, которые зависят от величины алмазных зерен, их концентрации и равномерности распределении, а так же свойств металлической основы – связки.

Дешевые расходные инструмент получают с применением гальванического метода. При этом корпус погружается в электролит, содержащий алмазно-металлическую смесь, и подключают ток.

Профессиональная оснастка требует использования сегментов, полученных методом спекания, когда перемешанные алмазные элементы и металлический порошок обрабатывается под высоким давлением и температурой. При этом применяется один из двух методов:

Профессиональная оснастка требует использования сегментов, полученных методом спекания, когда перемешанные алмазные элементы и металлический порошок обрабатывается под высоким давлением и температурой. При этом применяется один из двух методов:

- свободная засыпка, не предусматривающая предварительного сжатия;

- материал для сегмента, прежде чем попадает в печь, подвергается холодному прессованию под высоким давлением.

Связка

Связка – носитель алмазов – они содержатся в ее толще и распределены по всему объему. Аккуратная, точная и качественная обработка зависит от показателей твердости самой связки и материала, для которого предназначен алмазный инструмент. Необходимо, чтобы и сами алмазы, и окружающие их материалы стирались равномерно – от скорости отслаивания алмазных частей зависит и ресурс работоспособности, и скорость выполнения работ. Поэтому для обработки мягких поверхностей применяется более твердая связка (к примеру, изготовленная на основе карбида вольфрама), а для твердых поверхностей связка, наоборот, должна быть мягче (бронзовая и пр.).

Неверный подбор связки приводит к быстрому затуплению режущих частей инструмента с твердой связкой при обработке твердого материала. В случае же применения мягких связующих для мягкой поверхности коронки или диски будут слишком быстро изнашиваться. Есть и средние по твердости связки. Полученные в результате смешивания порошков, полученных из различных материалов (например, кобальта и стали).

При изготовлении сегментов используются три вида связок с различными основами:

- металлические (с основой из кобальта, стали, бронзы и т.д.);

- резиновые (на основе пластиков);

- керамические.

Каждый из этих видов имеет свои особенности, которые могут использоваться для работы с разными материалами. Керамические связки пока что менее распространены, но они демонстрируют хорошую спекаемость, однородность и хорошо прессуются.

Для металлических связок общепринятым считается использование такие разновидности:

- бронза – мягкая;

- сталь, кобальт – средняя;

- карбид вольфрама – твердая.

В результате (при применении сегментов с металлической связкой) их предназначение по типу обрабатываемого материала распределяется следующим образом:

- такие твердые материалы как кварц, керамика, гранит и другие требуют оперативного вскрытия новых алмазных зерен из-за их быстрого выкрашивания, поэтому, чтобы избежать засаливания инструмента матрица в этом случае делается из бронзового или оловянного порошка;

- среднетвердые (армированный бетон, бетонная стяжки и пр.) материалы обрабатываются резцами, сегменты которых выполняются на основе матриц из никеля, железа, кобальта, которые так же обладают средней твердостью;

- строительные блоки, песчаник, известняк и другие мягкие материалы требуют использования в сегментах матрицы, которая сможет замедлить выкрашивание алмазного зерна, поэтому при ее изготовлении используется карбид вольфрама.

Скорость обработки

Связки различных сегментов так же разделяются по скорости обработки материала и могут работать со стандартной или увеличенной скоростью. Для обозначения последней используется обозначение «F1». При этом сегменты, работающие с повышенной скоростью, обладают меньшим, чем у стандартных, ресурсом и быстрее истачиваются.

Диаметр корпуса

Существует разделение сегментов, предназначенных для использования с разными диаметрами. От диаметра инструмента зависит и количество устанавливаемых на инструмент, и их размер, которые можно просмотреть в таблице:Диаметр, мм. |

Размер сегментов, мм. |

Кол-во сегм., шт. |

| 600 | 40*4,8*15 | 42 |

| 40*4,4/5,0*20 | 42 | |

| 800 | 40*5,5/6,0*15 | 46 |

| 40*5,5/6,5 *20 | 46 | |

| 1000 | 24*6,4/7,0*15 | 70 |

| 24*6,4/7,2*20 | 70 | |

| 1200 | 24*6,8/7,4*15 | 80 |

| 24*6,8/7,6*20 | 80 | |

| 1400 | 24*7,6/8,4*15 | 88 |

| 24*7,7/8,5*20 | 88 | |

| 1600 | 24*8,4/9,0*15 | 108 |

| 24*8,4/9,2*20 | 108 | |

| 1800 | 24*9,1/9,9*16 | 120 |

| 24*9,1/9,9*20 | 120 | |

| 2000 | 24*10/10,8*20 | 128 |

| 2500 | 24*10,5/11,5*20 | 140 |

| 3000 | 24*11,5/12,5*20 | 160 |

| 3500 | 24*12/13*20 | 180 |

Величина зерна

От материала, для работы с которым предназначен алмазный сегмент, так же зависит величина алмазных зерен. Чем выше твердость обрабатываемой поверхности, тем меньший размер должна иметь крошка и тем выше ее концентрация в сегменте.

Крупное зерно применяется для материалов с невысокой твердостью и наоборот. По возрастанию показателя твердости материалы, обрабатываемые алмазным инструментом, расположены в следующем порядке: песчаник, блоки для строительства, асфальт, свежий бетон, штукатурка, бетонная стяжка, армированный железобетон, черепица, керамическая плитка, гранит, кварцит, керамика, стекло. Известняк и мраморные породы требуют отдельного подхода к выбору алмазных сегментов – матрицы для них изготавливаются гальваническим способом.

Виды сегментов

Выпускаются сегменты двух видов:

- нормальные – с равномерным распределением алмазной крошки по всему объему;

- сэендвичные – алмазы в таких сегментах рассоложены хаотично, их состав в разных частях матрицы неравномерен.

Первые, несмотря на более равномерную структуру, быстрее изнашиваются, так как при использовании образуется стачивание короновидной формы, при этом диск может заклинивать. В результате использовать их до полного стачивания невозможно.

Сэндвичные сегменты, наоборот, стачиваются равномерно, при эксплуатации сохраняют постоянную ширину, что приводит к одинаковым усилиям, прикладываемым к материалам. Они могут эксплуатироваться до полного износа, а небольшое закругление позволяет делать более ровные резы.

Типы алмазных сегментов

Разнообразие областей использования, целей применения сегментов и обрабатываемых материалов изготавливаются сегменты различного вида, основные их которых:

- кольцевые;

- шлицованные;

- специальные;

- комбинированные.

Кольцевые сегменты

К кольцевым относятся непрерывные сегменты, устанавливаемые на передних кромках сверлильных коронок и на периферии отрезных дисков. Кольцевые элементы можно использовать только с охлаждающими жидкостями, иначе из-за теплового расширения они могут ломаться или деформироваться.

К кольцевым относятся непрерывные сегменты, устанавливаемые на передних кромках сверлильных коронок и на периферии отрезных дисков. Кольцевые элементы можно использовать только с охлаждающими жидкостями, иначе из-за теплового расширения они могут ломаться или деформироваться.

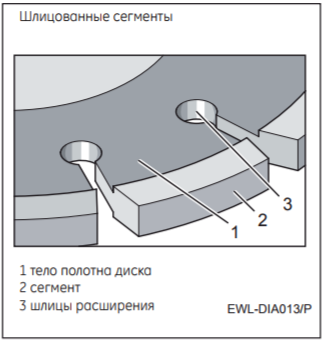

Шлицованные сегменты

У шлицованных сегментов между отдельными элементами существуют зазоры, компенсирующие тепловое расширение. Без них инструмент мог бы покоробиться, а работать им стало бы невозможно. Их эксплуатация характерна в случаях невозможности обеспечения жидкостного охлаждения. Кроме того, такие изделия более экономичны, так как требуют меньшего количества алмазов.

У шлицованных сегментов между отдельными элементами существуют зазоры, компенсирующие тепловое расширение. Без них инструмент мог бы покоробиться, а работать им стало бы невозможно. Их эксплуатация характерна в случаях невозможности обеспечения жидкостного охлаждения. Кроме того, такие изделия более экономичны, так как требуют меньшего количества алмазов.

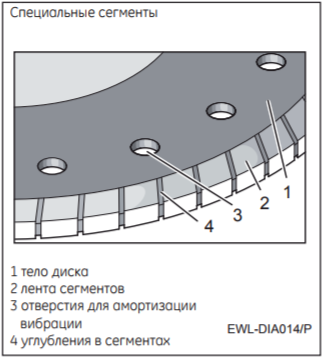

Специальные сегменты

У специальных сегментов форма соответствует специальным случаям их использования. К ним относятся «турбо» сегменты, представляющие собой комбинацию шлицованных и кольцевых сегментов: на периферийных кольцевых сегментах есть диагональные, прямые или радиальные каналы, создающие воздушный охлаждающий поток во время работы. Такая конструкция обеспечивает быстрый рез тонких материалов без их повреждения.

У специальных сегментов форма соответствует специальным случаям их использования. К ним относятся «турбо» сегменты, представляющие собой комбинацию шлицованных и кольцевых сегментов: на периферийных кольцевых сегментах есть диагональные, прямые или радиальные каналы, создающие воздушный охлаждающий поток во время работы. Такая конструкция обеспечивает быстрый рез тонких материалов без их повреждения.

Комбинированные сегменты

Это изделия с матрицей, состоящей из слоев с различной концентрацией алмазной крошки и разной твердостью – их кромка укреплена и предназначена, прежде всего, для работы с твердыми материалами. Без укрепления режущего края сегмент приобрел бы круглую форму, из-за которой площадь поверхности увеличилась и, соответственно, повысилась бы теплоотдача и прилагаемые усилия.

Это изделия с матрицей, состоящей из слоев с различной концентрацией алмазной крошки и разной твердостью – их кромка укреплена и предназначена, прежде всего, для работы с твердыми материалами. Без укрепления режущего края сегмент приобрел бы круглую форму, из-за которой площадь поверхности увеличилась и, соответственно, повысилась бы теплоотдача и прилагаемые усилия.

Закрепление сегментов

Алмазные сегменты закрепляются одним из трех способов, которые зависят от предназначения элемента:

- Лазерная сварка – лучший вариант для инструментов, предназначенных для работы «всухую». Лазерный луч проходит через специальную прокладку, гарантирующую сохранность алмазного зерна;

- Для мокрой резки подойдет способ напайки, проводимый пропоем на серебряной основе. Для сухой работы такой инструмент не подходит, так как появляется риск отпайки элементов;

- Спекание – промежуточный вариант, который можно применять для инструмента, который будет эксплуатироваться как «всухую», так и с жидкостным охлаждением.

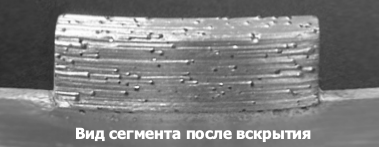

Вскрытие алмазных сегментов

После закрепления сегмента потребуется провести его «вскрытие». Для этого необходимо провести сухую обработку абразивного мягкого материала – точильного камня. В результате поверхностный слой матрицы удаляется, а алмазные микрорезцы обнажаются, и инструмент становится полностью готовым к работе.